1.引言

桥式起重机是工矿企业中使用十分广泛的一种装卸设备,由于桥式起重机的工作环境恶劣,经常需要在重载下频繁起动、制动、正反转、变速等操作,冲击电流大,振动大,所以在传统的继电器-接触器控制的电气系统中,接触器的触头因电机经常有冲击电流而烧坏,造成维修量大,维护成本极高,造成生产线停产损失更加不可估量,且传统的起重机调速系统的综合技术指标较差,已不能满足工业生产的要求。而调速性能高、工作可靠、维护方便的交流变频调速系统为桥式起重机的控制提供了一种全新的方案。该方案控制线路简单、运行稳定、维护量小、保护监测功能完善,且高效、节能,因此采用交流变频调速是起重机交流调速技术发展的主流。

2.桥式起重机的结构及控制

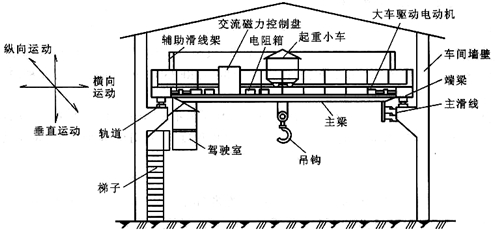

桥式起重机是一种横架在固定跨间上空用来吊运各种物件的设备。一般由起重小车、桥架金属结构、桥架运行机构(大车运行机构)以及电气控制设备等四个部分组成。其中起重小车由起升运行机构和小车运行机构组成。在电气控制系统中,其供电一般是通过小车导电装置(辅助滑线)、起重机总电源导电装置(主滑线)等部分将电源输送到中心电器上。

桥式起重机可以实现重物在三维空间的垂直、横向、纵向运动,通过大车电动机驱动沿车间两边的轨道作纵向前后运动;小车及提升机构由小车电动机驱动沿桥架上的轨道作横向左右运动,在升降重物时由起重电动机驱动作垂直上下运动,如图1所示

图1 桥式起重机的主要结构和运动形式

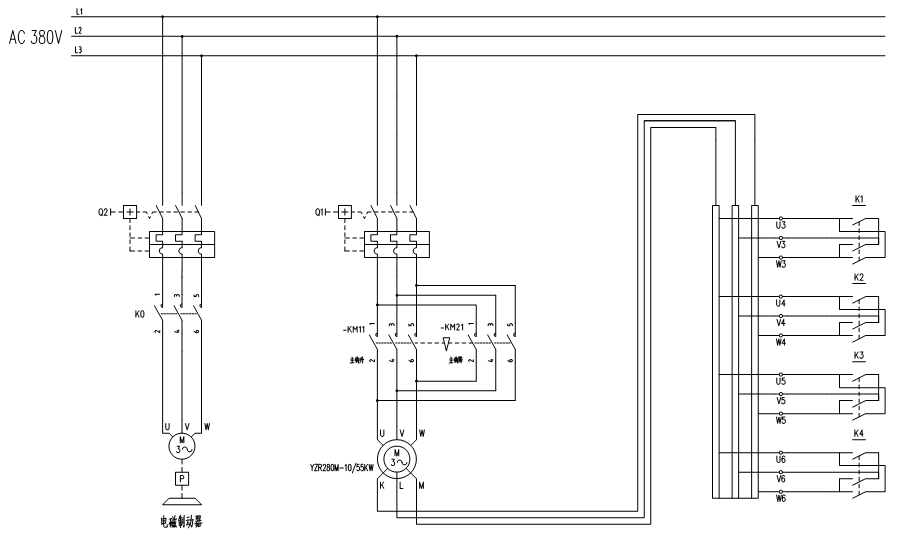

传统的桥式起重机一般采用继电器-接触器控制,电机为交流绕线式电动机,采用转子串电阻的方法启动和调速,如图2所示。启动时,升接触器或者降接触器吸合,电磁制动器接触器吸合打开抱闸,调速电阻上的接触器不动作,电机低速转动;当需要变速时通过吸合调速电阻上的不同接触器来改变转子线圈的电阻值,达到改变电机的转速。该类控制方式缺陷明显,主要反映在效率非常低,它以增加转差功率的消耗来换取转速的降低。转速越慢,效率越低,大部分功率被转换成热能而消耗掉。采用变频调速方案就能很好地解决这个问题。变频调速是通过改变定子供电频率来达到电机调速的目的,无论转速高低,其机械特性基本上与自然机械特性平行,所消耗的转差功率都基本不变,因此效率很高,有着明显的节电效果,且调速的平稳性大大提高。在节能、减少维修、提高产品产量及产品质量等方面都取得了明显的经济效益,是电机调速的发展方向。,耽误生产。

图2 起升机构电气图

3.变频调速系统选型方案

随着电力电子技术的发展,变频器的性能和稳定性得到了极大地提高,使在起重机上运用变频器变为了可能,从而根本上解决了传统桥式起重机电控系统的缺点。在起重设备中使用变频调速控制必须先了解起重机各运行机构对传动系统的要求。

(1)变频器在起重机整个工作过程中的力矩特性为,启动力矩大于2倍额定转矩,尤其是重物在半空中时,启动力矩比额定转矩大得多,在低频时必须能输出100%以上额定转矩。

(2)运行平稳,加减速平滑,启动和停止时变频器输出与制动器的制动转矩必须平滑过渡,无溜钩现象发生,在加减速过程中可做到加速度连续,无撞击感。

(3)起升机构下行或紧急停车以及大小车运行机构急减速时,变频器能给出大于额定转矩的制动力矩,并且电机将处于发电状态,向变频器馈送能量,此时必须能将这部分再生能量处理掉。

(4)运行过程中由于道轨不平整或滚筒偶尔出现钢丝绳绞绳,以及重物离开或接触地面时会引起电机力矩的跳变,变频器能承受这种跳变并进行平滑控制。

针对以上起重机对变频器的运行要求,变频调速系统的主要设备将采用以下方法选择:

3.1 变频器容量的选择

3.1.1 起升机构(主/副 钩)驱动变频器的容量P0(kVA):

P0≥K×K1×Pm/(η×cosφ) (1)

式中 Pm―负载所要求的电动机轴的输出功率(kW);

K―电流波形的修正系数(一般为1.05 ~1.1);

K1―容量过载系数(一般取1.1~1.2);

η―电动机效率(通常约0.85);

cosφ―电动机的功率因素(通常约0.75);

3.1.2平移机构包括大车小车回(旋)转机构,大多采用多台电机传动,因此驱动变频器采用一拖多形式,变频器的容量必需大于总负载需求的电流:

ICN≥k×n×In (2)

式中 k―电流波形修正系数,PWM调制时取1.05~1.1;

In―工频时单台电动机额定输出电流(A);

ICN―变频器额定输出电流(A);

n―电动机的数量;

3.2 制动单元和制动电阻的选择

3.2.1平移机构制动单元、制动电阻的选择

平移机构驱动上的制动单元、制动电阻一般按常规变频器对制动单元、制动电阻的标准配置进行选择。

3.2.2起升机构制动单元、制动电阻的选择

起升机构在下降过程中再生电能能量大,时间长,为保证变频器正常工作需重新配置制动单元和制动电阻。

(1)电阻值RB 的计算

RB的最小电阻值Rmin由变频器的最大电流值I(max)和制动单元技术规格决定如下

Rmin= VC /I(max) (3)

为满足制动力矩的要求,最大电阻值Rmax由最大制动功率PB(max)求得:

Rmax=V2C / PB(max)= V2C /(130%×Pe) (4)

电阻的取值范围:

Rmin<RB<Rmax (5)

式中 VC一般为700V

Pe―电机额定功率

(2)电阻额定功率PR

PR>0.8 Pe/m (6)

式中 m―电阻的功率增加率,由电阻的选型手册查到,一般按1.5计算。

4.变频调速系统设计

4.1 变频调速系统的电气设计

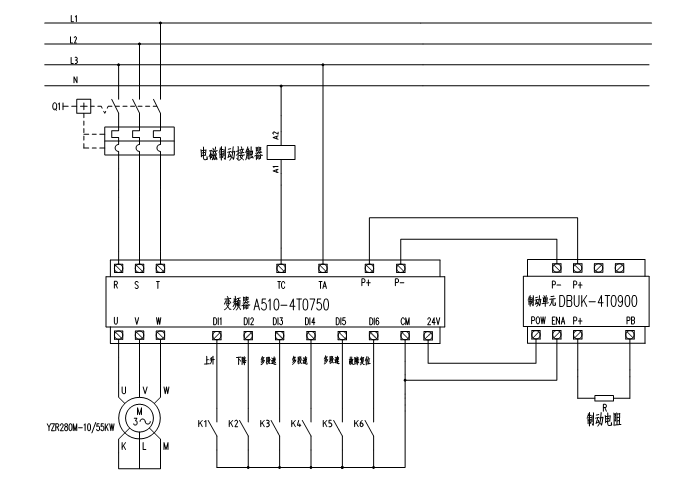

现以江苏溧阳某变压器厂50T双梁桥式起重机起升机构变频改造为例,详细说明起重机变频调速的设计步骤。该起重机起升机构驱动电机采用的是YZR315S-10 的电机,功率为55KW,根据式(1)及电机参数计算得到起升机构所需的变频器容量为95KVA,现采用四方电气高性能重载性矢量变频器A510-4T0750变频器,该变频器容量为98KVA,且具有超强的过载能力和启动力矩以及多种典型宏参数可一件完成设置,内置的三相滤波器和电抗器减少了谐波,增强了抗干扰,因此非常适合起重机起升机构的工况应用,制动电阻根据式(3)到(6)求得。具体设计如图3所示,由于不需要串电阻调速,因此要将电机的转子短接, K1,K2为正转反转信号,K3,K4,K5为多段速控制信号,电磁制动接触器控制电磁制动器的抱闸动作。

图3起升机构变频控制电气设计图

调试参数如下

按电机铭牌设置以下参数:

F2.0.00=55 电机额定功率

F2.0.01=380 电机额定电压

F2.0.02=123.3 电机额定电流

F2.0.03=50 电机额定频率

F2.0.04=580 电机额定转速

设置F2.2.53=1,然后按下运行键FWD,变频器将进行电机参数识别,识别完后按以下参数设置变频器

F0.1.22=3.5 下限频率设置为3.5HZ

F0.2.29=10 主钩一速频率

F0.3.33=1 控制命令设置为外部端子控制

F1.0.03=8 加速时间设置为8S

F1.0.04=3 减速时间设置为3S

F1.1.13=4 载波频率设置为4K

F1.4.39=200% 加减速电流限制水平

F1.4.42=0011 调频限流调节器功能关闭

F3.0.00=1 DI1设置为多段速控制1

F3.0.01=2 DI2设置为多段速控制2

F3.0.02=3 DI3设置为多段速控制3

F3.0.03=7 DI4设置为正转

F3.0.04=8 DI5设置为反转

F3.0.05=13 DI6设置为故障复位

F3.1.12=6 DO1输出设置为故障输出

F3.1.21=71 TA-TC输出设置为抱闸输出

F3.1.27=0 监控器1监控变量设置为输出频率

F3.1.28=0 监控器2监控变量设置为输出频率

F3.1.30=6.5 监控器1上限值设置为6.5%(3.25HZ)

F3.1.31=6.5 监控器1下限值设置为6.5%(3.25HZ)

F3.1.32=13 监控器2上限值设置为13%(6.5HZ)

F3.1.33=13 监控器2下限值设置为13%(6.5HZ)

F5.3.29=1 下限频率作用模式为低于下限频率时输出下限频率

F6.0.00=20 主钩二速频率

F6.0.01=30 主钩三速频率

F6.0.02=40 主钩四速频率

F6.0.06=50 主钩五速频率

FF.0.00=0001 允许修改FF组参数

FF.0.01=14 SDO1为减速运行过程中

FF.0.03=64 对SDO1取反 即非减速过程中

FF.0.04=27 选择监控器1

FF.0.05=14 减速过程中

FF.0.06=30 选择监控器2

FF.0.07=67 (SDO3、SDO4逻辑与即非减速过程中监控器1有效)

FF.0.08=68 (SDO5、SDO6逻辑与即减速过程中监控器2有效)

4.2起重机变频调速系统的控制要点

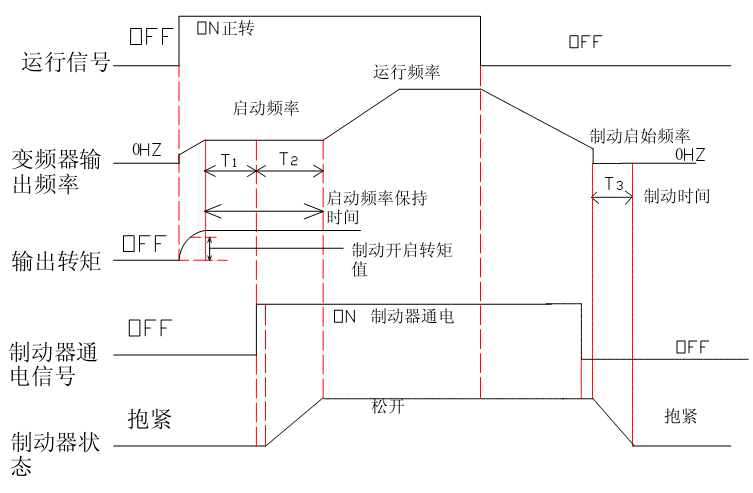

桥式起重机控制系统中,大车和小车一般由一台变频器带多台电机,因此变频器采用U/F控制方式,而起升机构为一对一控制,为获得良好的性能采用无感矢量控制模式。为使起重机在启动和停止时,使电磁制动器与变频器输出转矩平滑过渡,必须调整好电磁抱闸时序,而电磁制动器抱闸和松闸瞬间,极易产生溜钩现象,不能平滑过渡。要解决这个问题主要从变频器运行时与制动器动作的配合时序上入手,若在起重机启动过程中制动器松闸过早,易发生溜钩,松闸过晚,电机堵转,变频器易报故障,而在停机过程中,若抱闸过早,冲击电流大,变频器易报故障,抱闸过晚,输出力矩小,易发生溜钩。因此,通过以下控制要点可以很好的解决此问题:

1)起重机在启动过程中的控制要点

通过设定松闸频率检出值和检测电流时间,在频率到达检出值同时,变频器检测输出电流,当电流足够大时,电机的输出力矩能抵消重物下降力矩时发出松闸信号,使制动器电磁铁动作松开抱闸,电流维持时间应大于电磁铁动作时间。同时还需要有其他参数及机械上的配合;如:变频器的加减速时间以及电磁制动器弹簧的松紧程度等。

2)起重机在停住过程中的控制要点

设定抱闸频率检出值和频率维持时间(一般大于制动器动作时间0.6S),在停机时,当变频器输出频率到达抱闸频率时,变频器输出抱闸信号至制动器,制动器电磁铁断电抱闸动作开始,此时维持一段时间,直至抱闸动作完成,然后变频器输出频率降为0Hz。具体控制逻辑如图4所示。

图4 电气机械制动控制逻辑

5.结论

通过大量的现场测试,以及和该厂原有系统相比,调速精度高,运行平稳,加快了装配速度,提高了工作效率,同时实现了低频软启动和软停止,使系统启动和停止平稳,降低了对机械机构的冲击,也降低了对电网的污染,使维护费用大大降低,且节能效果显著,充分验证的本文方案的有效性,和可行性。

参考文献

[1] 实用起重机电气技术手册 傅德源,2011

[2] 李方圆. 变频器行业应用实践,2006(1)